Manómetro general serie Y

Instrumentos de presión

◆ Modelo: Y40 Y50 Y60 Y75 Y100 Y150 Y200 Y250 ◆ Uso: esta serie de instrumentos es adecuada para medir la presión del líquido, el gas o el vapor que n...

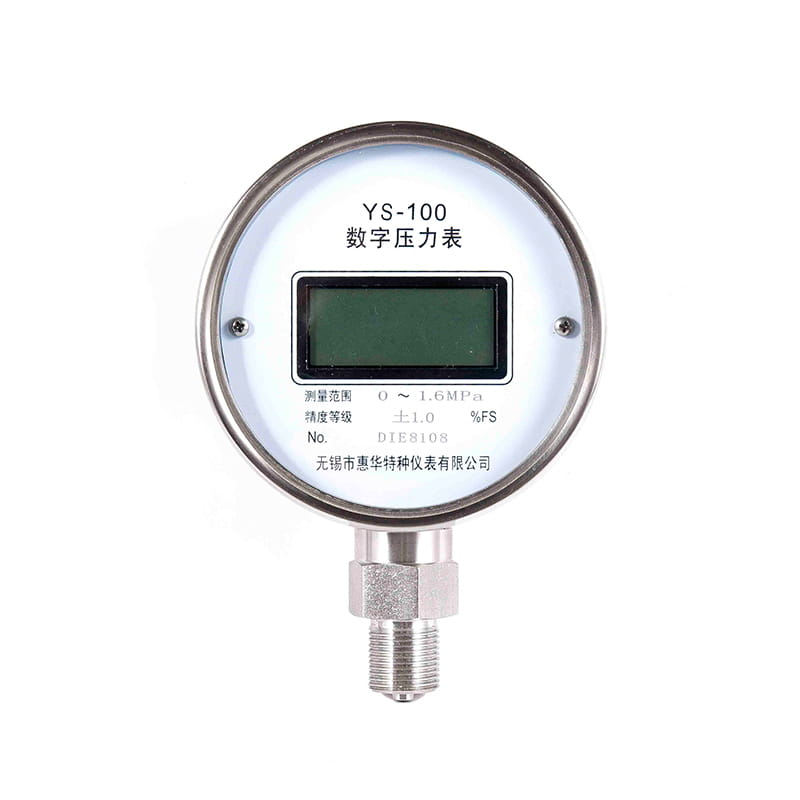

Ver detallesUn manómetro digital es un instrumento electrónico diseñado para medir y mostrar valores de presión con alta precisión utilizando tecnología digital. A diferencia de los manómetros analógicos tradicionales que dependen de componentes mecánicos como tubos Bourdon o diafragmas, los manómetros digitales utilizan sensores electrónicos combinados con microprocesadores para convertir la presión en datos numéricos legibles. Esta salida digital mejora la precisión, la legibilidad y la coherencia, lo que hace que el dispositivo sea especialmente adecuado para entornos industriales modernos.

En aplicaciones industriales, manómetros digitales Se utilizan ampliamente para monitorear gases y líquidos en tuberías, sistemas hidráulicos, compresores, reactores y equipos de procesamiento. Su capacidad para ofrecer lecturas estables, admitir múltiples unidades de presión e integrarse con sistemas de control los ha convertido en la solución preferida en las industrias de fabricación, energía, procesamiento químico y automatización.

Comprender cómo funciona un manómetro digital comienza con sus componentes internos. Cada componente contribuye a una medición precisa y un rendimiento confiable en condiciones industriales exigentes.

Estos componentes trabajan juntos para garantizar tiempos de respuesta rápidos, lecturas estables y resistencia a vibraciones o interferencias ambientales.

El principio de funcionamiento de un manómetro digital se basa en convertir la presión física en una señal eléctrica y luego en un valor digital. Cuando se aplica presión al sensor, se produce una ligera deformación o un cambio en las propiedades eléctricas, como la resistencia o la capacitancia.

La mayoría de los manómetros digitales utilizan sensores extensómetros, piezoresistivos o capacitivos. Estos sensores responden a la presión cambiando sus características eléctricas. La señal sin procesar producida suele ser muy pequeña y requiere amplificación y filtrado para eliminar el ruido antes de su posterior procesamiento.

Una vez acondicionada, la señal se envía a un microprocesador que la convierte en un valor de presión basado en los datos de calibración. El resultado se muestra digitalmente, a menudo con opciones para conversión de unidades como bar, psi, kPa o MPa. Algunos medidores también almacenan valores máximos o proporcionan salidas de alarma.

Los manómetros digitales ofrecen varias ventajas prácticas que los hacen ideales para uso industrial, especialmente en aplicaciones que requieren precisión y repetibilidad.

Estos beneficios mejoran significativamente la eficiencia operativa y la confiabilidad de las mediciones en los procesos industriales.

Los manómetros digitales se utilizan en una amplia gama de industrias debido a su versatilidad y precisión. Cada aplicación impone diferentes exigencias al rendimiento y la durabilidad del medidor.

| Industria | Uso típico | Requisito clave |

| Fabricación | Sistemas hidráulicos y neumáticos. | Precisión y durabilidad |

| Procesamiento químico | Monitoreo de reactores y tuberías. | Resistencia a la corrosión |

| Energía | Sistemas de petróleo, gas y vapor. | Capacidad de alta presión |

| Tratamiento de agua | Monitoreo de bombas y filtros | Estabilidad a largo plazo |

La precisión es uno de los parámetros más críticos al seleccionar un manómetro digital. Los modelos industriales suelen ofrecer niveles de precisión que oscilan entre ±0,5% y ±0,05% de la escala completa. Seleccionar el rango de presión correcto es igualmente importante, ya que operar demasiado cerca de la capacidad máxima puede reducir la vida útil y la confiabilidad de la medición.

La calibración periódica garantiza que el medidor mantenga su precisión especificada a lo largo del tiempo. Muchos manómetros digitales admiten un fácil ajuste a cero o calibración externa, lo que reduce el tiempo de inactividad durante el mantenimiento.

Los entornos industriales pueden ser hostiles e implicar temperaturas extremas, humedad, vibraciones y exposición a productos químicos. Los manómetros digitales suelen estar diseñados con carcasas selladas, piezas húmedas de acero inoxidable y amplios rangos de temperatura de funcionamiento para soportar estas condiciones.

La instalación adecuada también afecta el rendimiento. Se deben considerar factores como la orientación del montaje, las pulsaciones de presión y la interferencia eléctrica para lograr lecturas estables y confiables.

Muchos manómetros digitales modernos incluyen funciones avanzadas que mejoran la usabilidad y la integración del sistema. Estas características van más allá de la visualización básica de la presión.

Estas características permiten que los manómetros digitales funcionen no solo como indicadores sino también como componentes activos dentro de sistemas de control automatizados.

Elegir el manómetro digital adecuado requiere equilibrar los requisitos técnicos con las necesidades operativas. Los compradores deben considerar el rango de presión de la aplicación, la precisión requerida, la exposición ambiental y la compatibilidad con los sistemas existentes.

Al evaluar cuidadosamente estos factores, los usuarios industriales pueden garantizar una medición de presión confiable, un mejor control del proceso y una rentabilidad a largo plazo.

Un manómetro digital es un instrumento esencial en las aplicaciones industriales modernas, ya que ofrece precisión, claridad y funcionalidad superiores en comparación con los manómetros mecánicos tradicionales. Al comprender cómo funcionan estos dispositivos y cómo se aplican en todas las industrias, los usuarios pueden tomar decisiones informadas que mejoren la seguridad, la eficiencia y la confiabilidad del proceso en los sistemas de medición de presión.